請負化する生産工程で正しい情報を把握するため

加賀工場の生産工程では請負化を進める中で、致命的なものでなければ報告が上がらない場合もあり、現場の情報が上がってこない場合も少なくありません。そのような状況では工程の改善を進めようにもどこをどう改善すればいいのか、手を打つことが困難だったと角野工場長は言います。

溶接工程はデータによる見える化ができておらず、改善に向けた具体的なアクションがとれないため

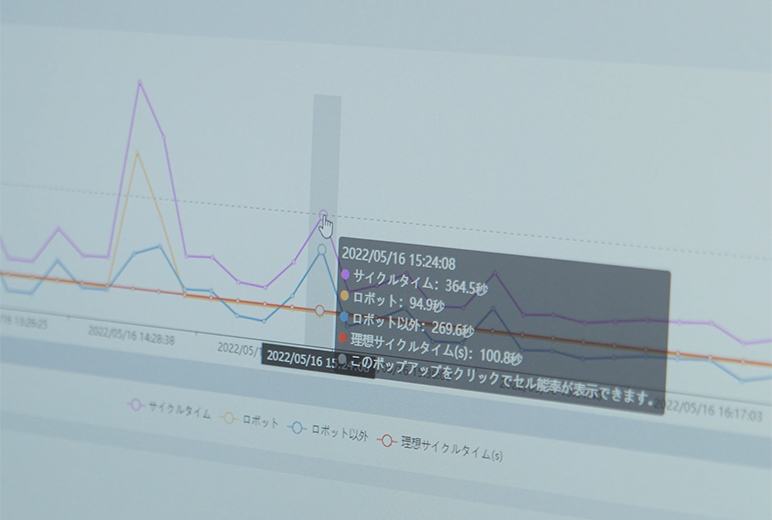

「設備データを見える化すれば、バラツキの要因がわかり、ロスの低減を図ることができる」と考えてiWNBを導入しました。また、溶接ロボットのエラーやチョコ停の発生を可視化することができれば平均サイクルタイムの短縮にもつながると考えたため、導入を決めました。(工場管理課 照田さん)

お客様へ販売する自社製品を社内で活用し、お客様へ訴求するため

加えて、iWNBという製品を私たちのような規模が大きくない工場でモニターすることで、実際のお客様の工場でどう使えばこの製品の魅力が伝わるか、という観点でも導入を進めました。ロボットをたくさん保有している工場だと保全情報の管理機能、トレーサビリティを要求される工場ではトレーサビリティ機能など、これらの機能を自分たちの工場で使ってみてお客様に私たちの使用例をご提案できればとも考え、導入を進めました。 (工場管理課 照田さん)

異常箇所を絞って改善のPDCAスピードを格段にアップ

iWNBのエラー履歴を確認することで、どの機種・どのタイミングでエラー発生の頻度が多いのか、を見える化することができました。どこに異常の原因があるのかを絞ることができるようになったため、改善のPDCAのスピードを格段に上げることができました。(工場管理課 照田さん)

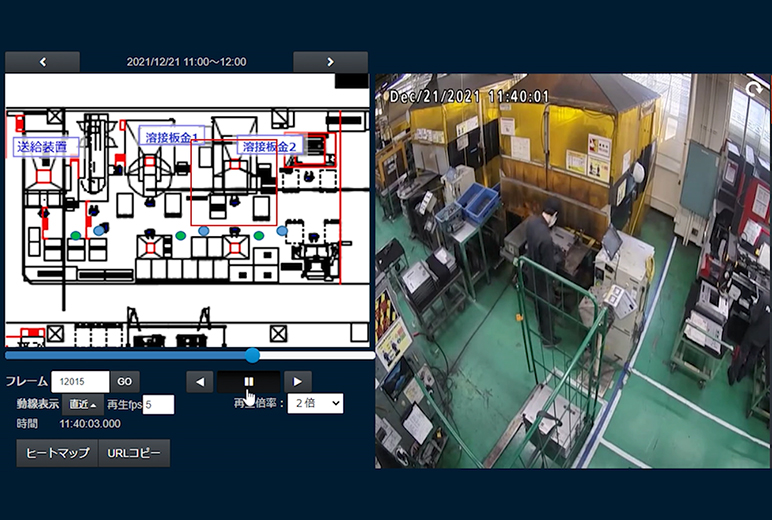

”現場カメラソリューション”で見える化、15%のサイクルタイム削減を実現

”現場カメラソリューション”は定点カメラを活用して作業者の動きがその時どうだったかを確認するソリューションです。このカメラソリューションによって人の動きのムダ・ムラを発見することができ、その点を改善することで15%のサイクルタイム削減を実現することができました。(工場管理課 照田さん)

工程管理者と作業者の負荷削減

生産を改善すること自体は難しいことではありません。「改善を維持すること」が難しいのですが、溶接ロボットの情報がiWNBを通じてあがってくるのは工程管理者の負荷削減につながっていると思います。カメラソリューションは「監視」ではなく「改善」、請負業者の方も作業が楽になるということで納得し、iWNBを通じて良好なコミュニケーションもとれるようになりました。(工場長 角野さん)

お客様にとって使い勝手の良くない機能は改善しておきたい

私たちはiWNBを実際に使用していますが、身内なので開発チームに対して厳しい要求もできます(笑)。私たちの改善要望から製品を改善し、多くのお客様に満足して使ってもらえる仕様に仕上げていきたいと思います。

※所属は取材時のものです。

中小規模のお客様と同じ視点でお客様の課題解決に貢献したい

加賀工場は私たちの事業部が製造している溶接関連製品・ソリューションを実際に使用しているショウケース工場です。「導入事例を実際に見たい」というお客様がいましたら、ぜひ我々の導入事例を見て頂きたいと思います。

※所属は取材時のものです。

プロセスオートメーション事業部 加賀工場

加賀工場は1974年に設立、溶接用の消耗部品、トーチなどの周辺機器を生産しています。私たちのお客様と同じく板金工程から溶接、塗装、組み立てなどの工程があり、お客様と同じ目線で私たちの製品を使い、改善を提案する活動を進めています。

溶接ロボットを使う溶接工程において、効率のよい稼働を維持できていなかった。また請負工程から上がってくる情報量・質も限られていて、稼働分析などでの現場管理者の負荷が大きかった。

iWNBを導入することで溶接ロボット工程の可視化を実現。定期的に情報を確認することで「改善を維持」することもできるようになり、サイクルタイムも15%削減。

溶接ロボットの情報がiWNBを通じてあがってくるのは管理面での大きなメリットであり、現場管理者の負荷削減にも繋がっています。